随着科学技术的不断发展,对光学系统提出了越来越高的要求,如在超大规模集成电路制造、高分辨对地观测、惯性约束核聚变、激光陀螺惯性导航等国家重大工程中,所用光学元件要求99.99%以上反射率或透过率,总损耗低于0.01%。这些系统中都需要大量的精密低损耗、超低损耗光学元件。光学元件损耗主要来自表面和亚表面缺陷引起的散射与吸收损耗,以及元件表面薄膜的散射与吸收。过高的元件损耗,成为限制精密、超精密光学系统不断发展的瓶颈之一。受传统加工技术的限制,光学元件在制造过程中,通常会产生各种面型误差,从而使光学元件的质量变差。因此,这就需要在光学元件的制造过程中,消除低频面型误差,减小成像畸变,消除中频面型误差,提高成像均匀性,同时消除高频表面缺陷,增加图像对比度。

精密低损耗光学元件的制造需要经历了成型、研磨、抛光、定心磨边到镀膜的过程,还涉及到工艺过程中的检测问题,构成了一个完整的制造流程。制造流程的建立,是完成精密低损耗光学元件制造的有机整体要求,制造、检测诸多环节缺一不可。

生产制造过程中的关键问题是降低光学元件的各空间频段误差,特别是中高频制造误差带来的散射损耗。加工缺陷和损耗参数的精确检测技术是精密光学元件制造技术进步的瓶颈,必须在借鉴国内外先进技术的基础上进行创新开发,以满足精密光学元件制造技术发展的需求。

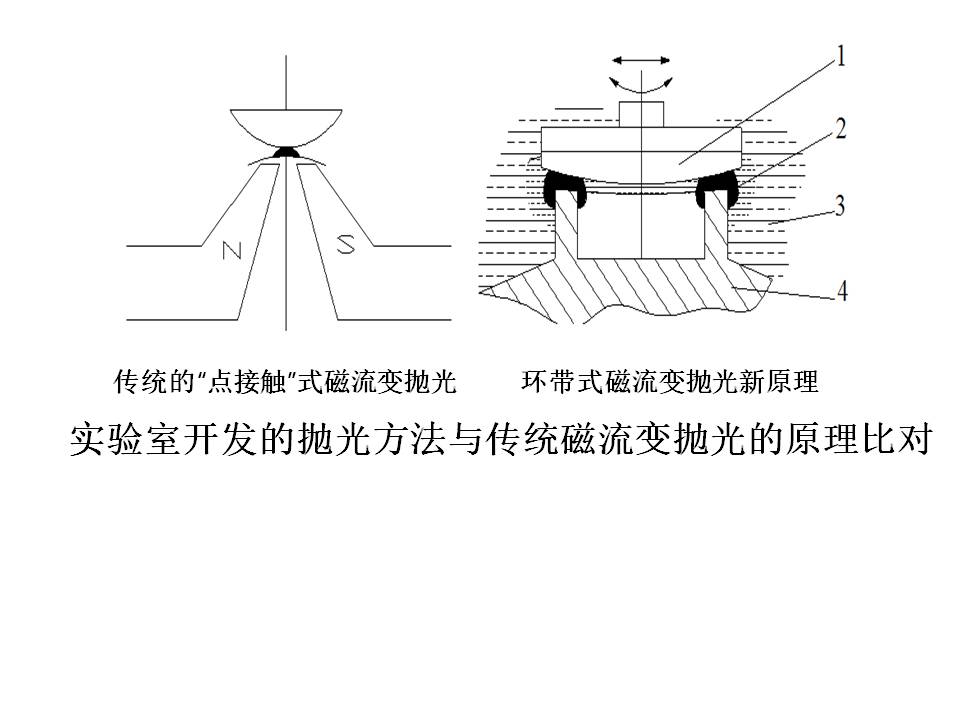

传统的光学表面制造技术,大多采用研磨技术,除了表面粗糙度造成的表面散射损耗,还存在亚表层损伤造成的散射损耗。实验室研制了新型光学元件磨削技术及其相关设备,在提高生产效率的同时,减小了亚表面损伤层的厚度,从而使后续超光滑表面的加工成为可能。磁流变抛光技术通过控制光学元件表面各个带区在抛光区内的停留时间,来控制各带区材料的去除量,可以实现亚表层无损伤加工,加工出超光滑的光学面。国内外所采用的磁流变抛光技术都是基于“点接触”,通过控制磁流变液形成的“小磨头”在工件表面的运动轨迹和驻留时间来完成对工件的抛光和面形修正,该种方法的缺点是对抛光机床的机械结构的精度要求非常高,加工效率低,无法去除抛光表面的中高频误差。

实验室系统的研究了环带式磁流变抛光,研究了新型磁场结构设计与强度控制、设备结构设计等关键制造技术,研制出集无损伤、高效、加工灵活等特点于一体的磁流变抛光装置。与目前点接触的磁流变抛光机相比,最大特点是磁流变液呈环带式凸起,形成“具有一定面积的环带式磨头”进行抛光,它是一种大面积接触的加工技术,在保持无亚表层损伤的特点同时具有高的加工效率,并可以有效消除现行点接触加工过程中带来的中高频误差。这种基于“环带接触式”的抛光思想和磁流变抛光的原理,与国内外研究相比,具有较高加工效率、可消除光学元件表面的中高频误差、对机床机械结构的精度要求较低等显著优点。与此同时,项目组采用独特新颖的机械结构设计,研制了多轴高速旋转系统和精密控制系统,可以及时改变加工的曲率半径,实现了精密的磁流变高速抛光新技术。针对磁流变抛光需要,实验室还研制出与之配套的高效、长寿命水基及油基磁流变抛光液,满足了精密光学元件制造的需求。

采用实验室的抛光装置和方法,30min内可将石英玻璃表面粗糙度Ra从200nm降低到0.54nm,与国内仿研以及国外引进的点接触磁流变抛光装置比对,主要技术指标相当,并可以从原理上消除光学元件表面的中高频误差,提高光学元件制造效率。